1 引言

由永磁同步电动机(PMSM)作为伺服电机的交流伺服系统被广泛应用于各种变速驱动场合。众所周知,传统的用于永磁同步电机的控制方法为:控制定子电流d轴分量为零,即id=0,使输出转矩正比于定子电流的q轴分量iq。但这种方法即使是凸极电机也不会产生磁阻转矩,而实际上对于凸极率ρ>1的PMSM,当负载增大时,磁阻转矩比永磁转矩增加的更快。因此,如果根据负载的情况来控制电流矢量,即同时控制定子电流的d轴分量和q轴分量,就可以充分利用磁阻转矩,这样就有可能使永磁同步电机的响应特性得到提高。

由于要求电流高响应,开发研究高响应电流控制方案和快速力矩控制器变得十分必要。为此,本文采用了一种适于全数字式交流调速系统的合成力矩控制方法,使永磁转矩和磁阻转矩都可得到很好的控制。其基本思路是:根据电机的交、直轴电流与各自指令值的误差及当时转子的位置,在开关规则库中选择合适的电压矢量,直接输出开关控制模式,实现数字式力矩控制。

2 永磁同步电机数学模型

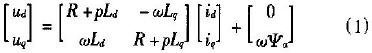

由文献C3]在转子同步旋转d-q坐标系中,凸极式永磁同步电机的电压方程为:

式中:ω为转子的角速度;id、iq为定子电流的d轴和q轴分量;ψa为永磁体基波磁链过定子绕组的磁链;R为定子相电阻;Ld,Lq为定子d、q轴电感;p为微分算子d/dt。

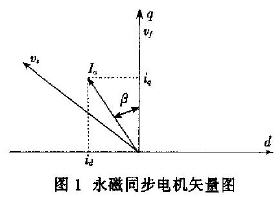

如图1所示为稳态矢量图。

定子电流的d轴分量和q轴分量分别为:

这一d-q矢量表示法,可导出永磁同步电机稳态运行时的转矩方程为:

![]()

式中:Pn为永久磁铁的极对数。

将(2)式代人(3)式中,可得:

![]()

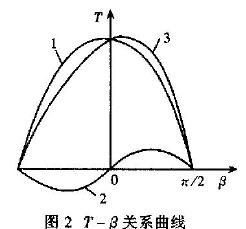

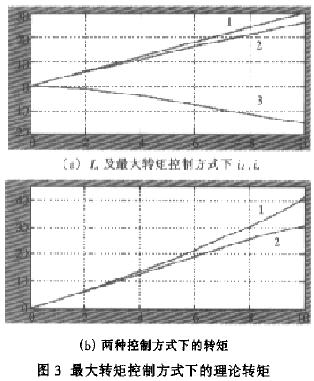

如图3所示为转矩T与月角的关系曲线[4]式(4)中第一部分代表2个磁场相互作用产生的励磁转矩,如图2中曲线1所示;第二部分代表磁阻转矩,由凸极效应引起,如图2中曲线2所示;曲线3为两者的合成,即实际月角与T的关系。可以看出,合成转矩的最大值并不在β=0处,而是在月位于0~2π之间的某处。

3 电流相位角的控制

由上述可知,存在一个适当的电流相位角,可以使诸如力矩、功率因数和效率等性能与id=0控制方法相比得到提高。

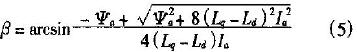

为了得到单位电流产生的最大转矩和β之间的关系,可以从式(4)中推导。

令dT/dβ=0且d2T/d2β < 0,则有:

因此,在最大转矩控制方式下,电流相位角由式(5)给出的控制规律控制,它是Ia的函数。如果Ia为负,它就是单位电流产生负转矩为最大的条件。从上述推导过程中可以确定,这种方法在最大电流为限定的情况下优化了最大输出转矩。

图3横轴均为时间。图3(a)中1为Ia,2为iq,3为id。id、iq。分别由式(5),(2)得出。图3(b)中1为最大转矩控制方式下的转矩,2为id=0传统控制方式下的转矩,转矩均由式(3)算出。由图3可以看出,最大转矩控制方式下转矩有较大的提升。转矩的提高意味着电机的速度响应会更快,同时,由于充分利用了磁阻力矩,输出同样转矩所需要的定子电流就会减小,这样电机的铜损也会减小,电机的效率得到提高。但这种方法在稳态时力矩的提高不太明显,因为稳态时电流相对较小,磁阻转矩也较小,因此转矩提高不大。

4 合成力矩控制方式

为了使实际电流跟踪指令电流,在电流调节环中引人了合成力矩控制方式[5],合成力矩控制的原理是将id、iq的指令电流值和实际电流值进行比较,根据偏差的大小分别得到“+”、“-”、“0”三种情况,根据这三种情况结合转子磁场的位置角θ,即可选择最适当的空间电压矢量对电流进行矫正,使偏差值位于“0”区域。

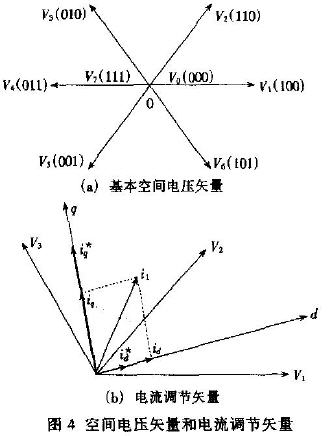

将经过计算的id*和iq*作为指令电流,关键是如何使实际电流跟踪指令电流。测得的实际电流是基于三相a, b,c坐标系的,要进行合成力矩控制,应将实际电流转换成在d-q坐标系下的值。

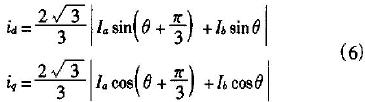

由Ia+Ib+Ic=0,可得:

按式(6只需检测Ia、Ib两相电流。即可得到实际电流在a-q坐标系下的值。

对电压型逆变器而言,电流的调节最终是通过调节电压来实现的。由逆变器桥臂的开关状态组成的8个基本空间电压矢量如图a( a)所示,其中V0、V7为零矢量。

图4(b)给出了通过选择空间电压矢量进行电流调节的方法,iq*和id*为电流指定值,it为实测的电流值,电流调节结果Δiq =iq*-iq>0,Δid=id*-id<0。Δiq号为“+”,表示要将该轴电流向坐标轴正方向调整,Δid符号为“-”,表示要将电流向坐标轴负方向调整,因此图4(b)中应选择空间电压矢量v3(010)。

按照上述方法,将转子磁场位置角B在一个圆周内划分为若干个等分区间,每一个等分区间内列出相应的开关表,根据开关表即可得出所对应的电压矢量。得到对应逆变桥的触发脉冲序列。

5 控制系统的结构及仿真

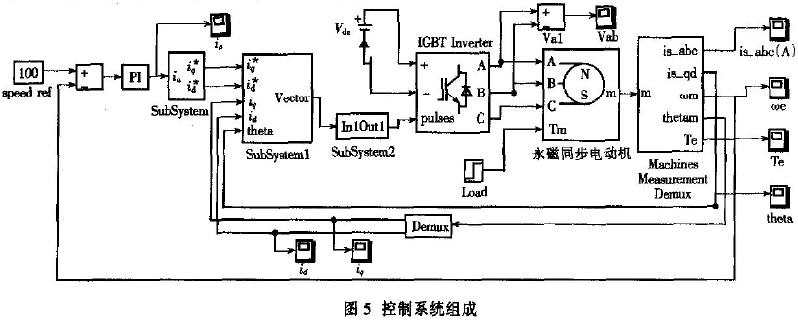

在最大转矩控制方式下,控制系统的组成如图5所示。

速度调节器可采用PI调节器,它的输出作为定子电流Ia*的给定值,通过式(5)计算出不同的Ia*所对应的定值,进一步算出sinβ和cosβ的值,将这些值存放在存储器中备用。由式(2)和上述sinβ和cosβ的值得到id*和iq*,将其与由Ia*、Ib*经过式( 6)运算得到的反馈值id,iq比较。用上述合成力矩控制方法得到脉冲序列,使逆变器产生希望的输出波形,转子位置和转速由光电编码器检出。

仿真永磁电机模型参数如下:功率W = 400W,额定转速ω=1000 r/ min,额定电流A=5.0A,极对数Pn=2,定子电阻R=0. 98Ω, d轴电感Ld=9. 09 mH,q轴电感Lq=18.1 mH,永磁体基波磁链过定子绕组的磁链ψa=0. 26 Wb,转动惯量J= 1.76mJ(kg·m2),机械阻尼系数F =3.88mF(N·m·s)。

仿真开始时负载为3N·m,在0.04s时负载增加到5N·m,持续到O. 6s,仿真结束。在该负载条件下,转矩波形如图6所示。

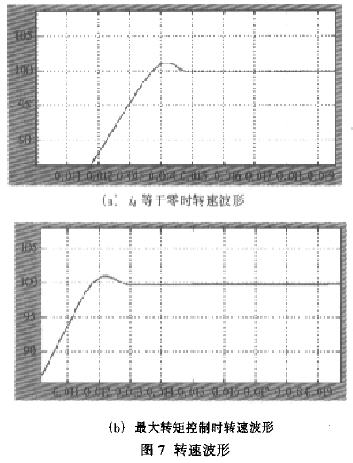

从图6中可以明显地看出,在动态过程中(0. 0155s以前)最大转矩控制方式的转矩(约为18N·m)大于id=0控制方法(15N·m)。进人稳态之后,两种控制方法的输出转矩均等于负载转矩。动态过程中转矩更大,说明最大转矩控制方法有更好的动态性能。如图7所示为转速波形图。

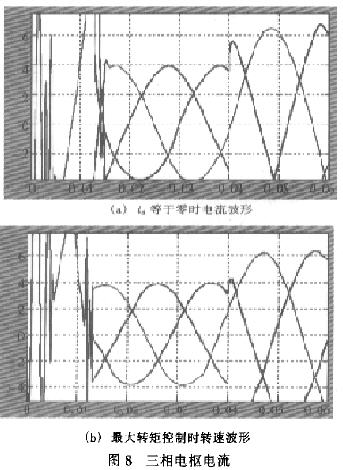

系统的给定转速为100 rad/sec,约为955 r/min,从图7中可以看出最大转矩控制方法的上升时间和调节时间均比id=0控制方法小约0. 002 s,速度响应提高了约14%。两者的电流波形如图8所示。

前面已经说明了最大转矩控制方法的动态性能优于id=0控制方法,电流波形反映了在稳态时两种方法的区别。稳态时两种方法输出转矩相同,由于电流较小,电流的区别也不明显。但还可以看出最大转矩控制方法的电流比id=0控制方法的电流小约0.15 A,占额定电流的3%。在实际中使用更大功率的电机,额定电流更大的情况下效果会更为明显。因此在同样条件下,最大转矩控制方法可以降低铜耗、优化电机效率、减小所需变频器的容量。

6 结论

对于ρ > 1的永磁同步电机,如合理控制定子电流的相位角则可以得到比id=0控制方法更大的转矩。提高系统的动态性能,使电机的效率、功率因数都有所根高。

应用合成力矩控制法可以使id, iq获得快速且平稳的响应,与最大转矩控制相匹配,可以充分发挥最大转矩控制的优点而且运算简单可靠,可构成高性能的调速系统。

参考文献:

「1] SHIGEO MORIMOTO, YOJI TAKEDA, TAKAO HIRASA. Expansion of operating limits for pern}anent magnet moro by current vector contml considering inverter capacity [ J ] . IEEE Trans.Ind,1990,126:866-871.

[2] Jehns'C M,Kliman G B, Newbann T W.Interior Pemxantent- magnet Synchronous Motors for Adjustable.speud Drives[J]. IEEE Tnme.,lnd,1986,22(4):738-747.

[3l苗晓燕,王晓椿.永磁同步电动机高转矩电流矢量控制 方法和系统[J],电气传动,1999,(3):7-10.

[4」王成元,周美文,郭庆鼎.矢量控制交流伺服驱动电 动机〔M].北京:机械工业出版社,1995:181-183.

[5] DENG Zhong hus,QIN Yi,TAO Xu}an.High-perforntance inte-lligent positiorting。system for permaners magnet synchro- noun motor[M].Proceedings of CICEM, Wuhen,HUST Press, 1991:539一542.